Pendant longtemps, la simulation par éléments finis (FEA) était réservée à une élite : les experts en calcul, les gourous du maillage, les spécialistes du post-traitement. Aujourd’hui, ce modèle n’est plus d’actualité.

Quelles sont les raisons de ce changement ?

Tout d’abord, les outils ont évolué : les interfaces se sont simplifiées et des fonctionnalités d'assistant ont été intégrées. Aussi, certains processus se sont automatisés comme le maillage et les conditions aux limites. Plus besoin de passer 3 jours à préparer un modèle.

Ensuite, les concepteurs doivent aller vite. Attendre un rapport de simulation pendant 2 semaines, c’est trop long. Tester une idée en 30 minutes, c’est mieux.

Enfin, les entreprises veulent réduire les coûts. Ce qui signifie moins de prototypes physiques, moins de tests en laboratoire, moins de dépendance à des ressources rares.

Qui peut lancer une simulation aujourd’hui ?

- Un designer qui veut valider une forme.

- Un ingénieur produit qui teste une variante.

- Un chef de projet qui veut comparer deux options.

Pas besoin d’être un expert. Il faut surtout comprendre ce qu’on veut tester, et utiliser les bons outils. Les solutions SOLIDWORKS Simulation et/ou SIMULIA peuvent certainement être de bonnes options.

Qu’est-ce que çela change concrètement ?

- Des cycles de développement plus courts.

- Moins d’erreurs en aval.

- Plus d’agilité dans les choix techniques.

- Et surtout : les équipes deviennent autonomes.

Des exemples d’application ?

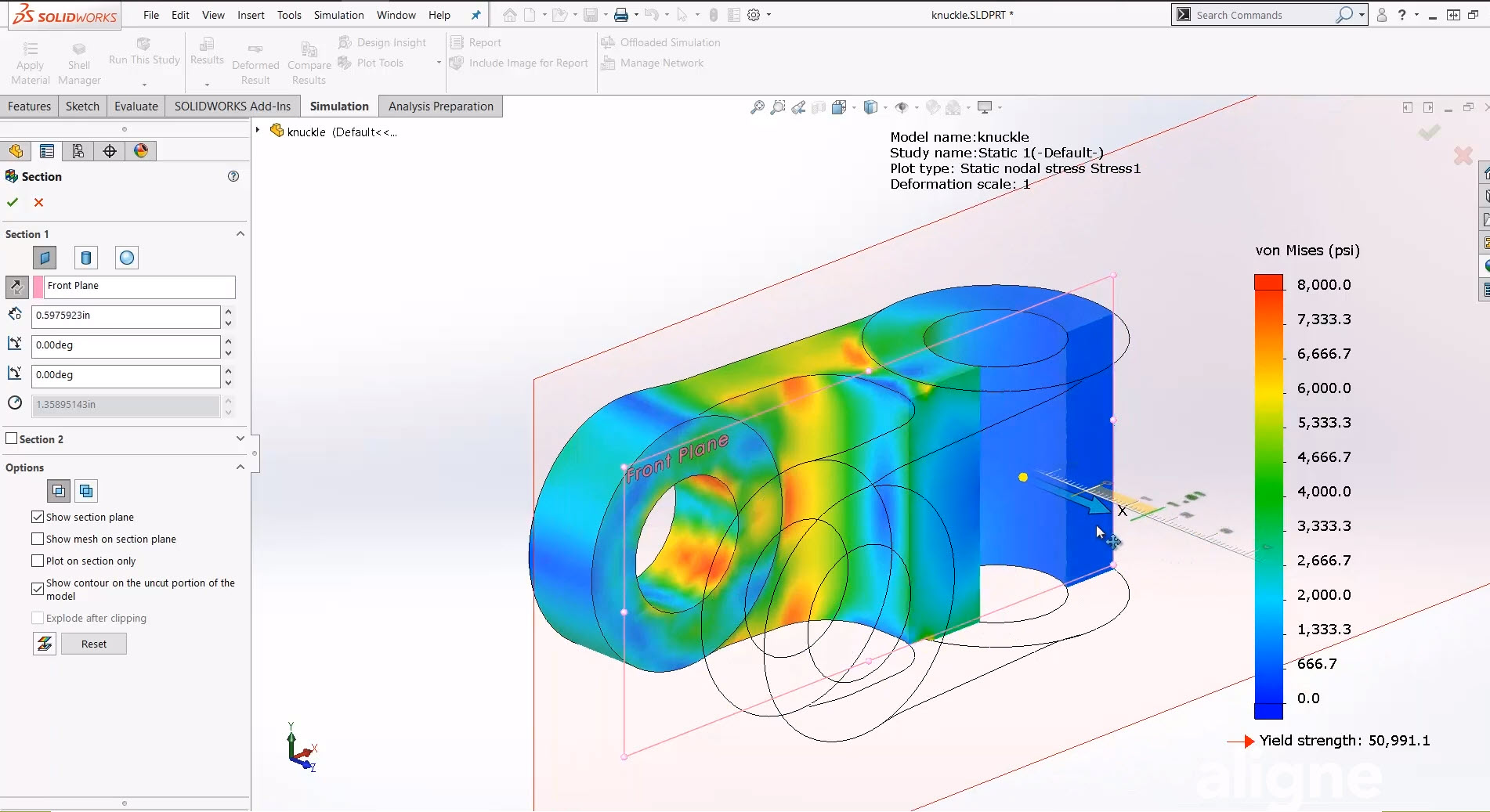

- Conception d’un support de charge en acier (industrie mécanique)

- Problème : le support doit résister à une charge variable sans se déformer ni casser.

- Apports de la simulation :

- tester différentes géométries et épaisseurs sans fabriquer de prototypes.

- identifier les zones de concentration de contraintes pour éviter les ruptures.

- optimiser le poids du support tout en garantissant sa résistance.

- Résultat : moins de matière, moins de coûts, plus de sécurité.

- Validation d’un tableau de bord automobile (industrie plastique)

- Problème : le tableau de bord doit résister aux variations de température et aux vibrations.

- Apports de la simulation :

- simuler les déformations thermiques et les contraintes mécaniques.

- anticiper les risques de fissures ou de déformation en usage réel.

- corriger la conception avant le moule, qui coûte cher.

- Résultat : moins de rebuts, moins de retouches, plus de fiabilité.

- Implant dentaire en titane (secteur médical)

- Problème : l’implant doit supporter les forces de mastication sans endommager l’os.

- Apport de la simulation :

- analyser la répartition des efforts dans l’implant et l’os environnant.

- ajuster la forme et la texture pour une meilleure intégration.

- réduire les essais cliniques en validant virtuellement les performances.

- Résultat : meilleure durabilité, meilleure adaptation au patient, moins de risques.

Ce que je vous propose de retenir

La simulation par éléments finis ce n’est pas un métier. Il s'agit plutôt d'un réflexe. Comme faire un croquis, lancer un calcul rapide, ou confronter une hypothèse. Plus tôt on l’utilise, plus elle apporte de la valeur.