Wanneer u zich verdiept in Smart Industry / Industry 4.0 is de kans groot dat u de term ‘Digital Twin’ ergens bent tegen gekomen. Met een beetje fantasie is het ook helemaal niet moeilijk om hier iets bij voor te stellen. Maar wat is een ‘Digital Twin’ nu precies en waarom is dit concept voor u van belang?

De functie van machines en apparaten worden steeds complexer. Ook worden steeds meer eisen gesteld aan iedere fase in de levenscyclus van een product. Om de operationele efficiëntie te maximaliseren wordt steeds vaker een beroep gedaan op een zogenaamde Digital Twin. Hiermee kan geëxperimenteerd worden zonder dat het een negatieve invloed heeft op het functioneren van het echte product of proces. Daarmee verzamelen we ook nieuwe inzichten die weer toegepast kunnen worden in de realiteit.

Een Digital Twin is dus een virtuele representatie die uw werkelijke product zo goed mogelijk benaderd. De term werd in 2003 voor het eerste geïntroduceerd door dr. Michael Grieves. NASA was een van de eerste organisaties die dit concept heeft toepast, namelijk bij hun ruimtemissies.

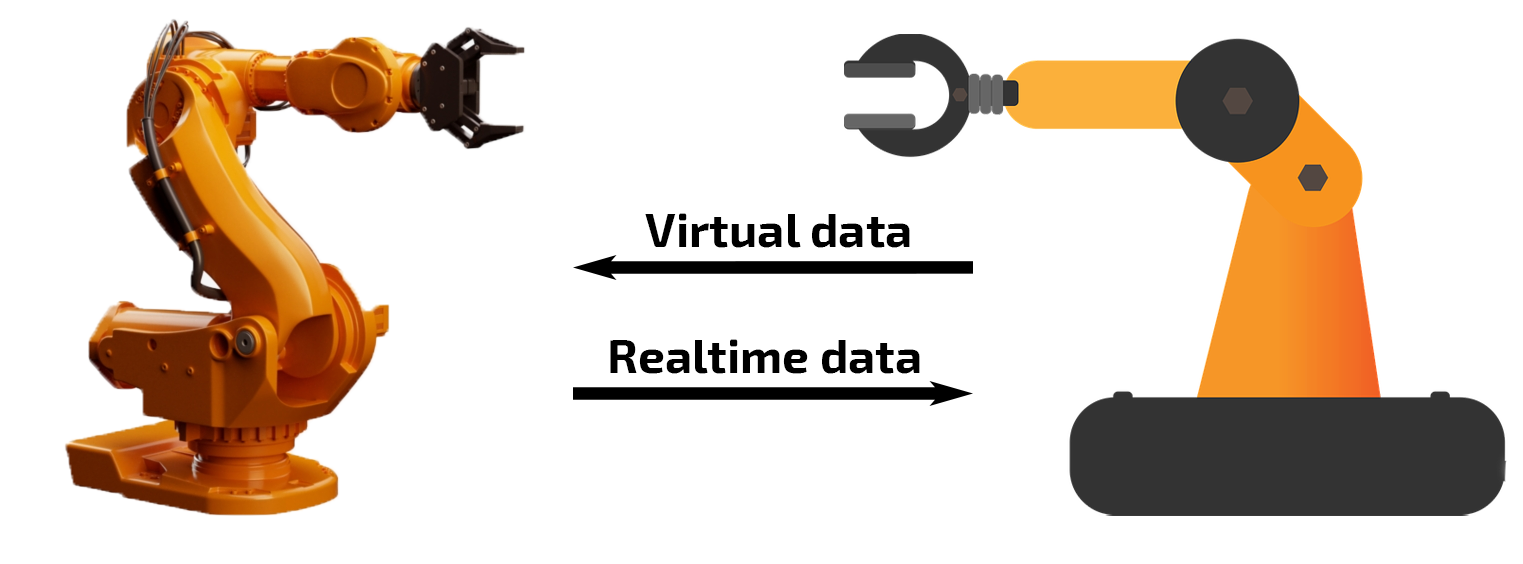

Dat een virtueel model u helpt om het product te verbeteren is voor de meeste mensen niet nieuw. Denk bijvoorbeeld aan een sterkte berekening op een 3D-CAD model die aangeeft waar de kwetsbaarheden van uw ontwerp liggen. Dit is één aspect van een Digital Twin maar het concept gaat verder. Het digitaal testen heeft ook als voordeel de werking te optimaliseren en deze data toe te passen op het fysieke product. Maar ook andersom, de gegevens van het echte product kunnen input geven op het virtuele model om nieuwe simulaties uit te voeren.

Daarnaast zien we dat hetzelfde digitale model wordt gebruikt om meerdere verschillende disciplines binnen een organisatie van informatie te voorzien vanuit een en dezelfde bron, de Digital Twin.

Waar kunt u een Digital Twin voor gebruiken?

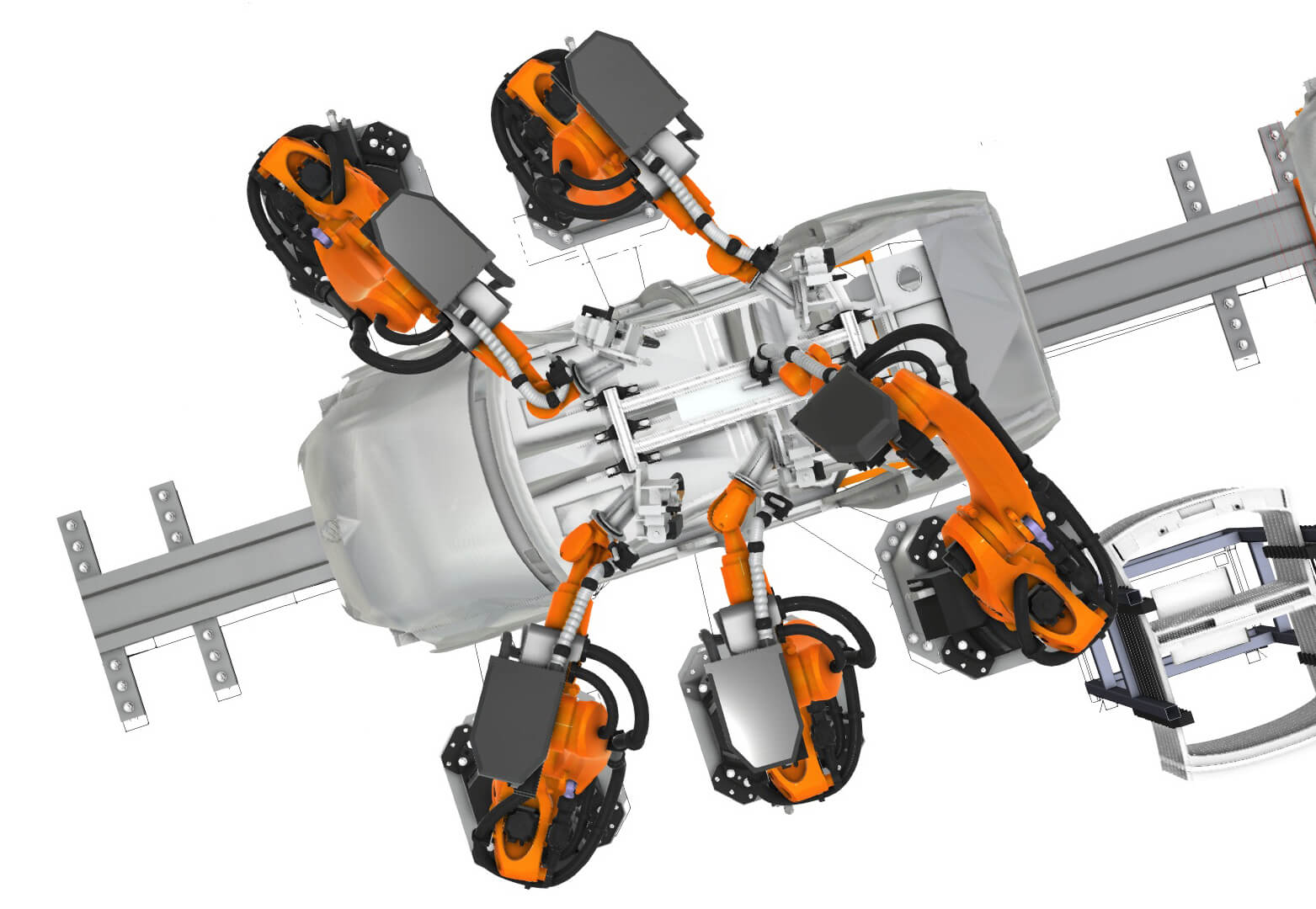

Een veelgebruikte toepassing is simulatie. Denk bijvoorbeeld aan productie en assemblage simulaties. Dat zijn vaak complexe processen. Deze hebben bijvoorbeeld te maken met aan- en afvoer van ruwe materialen en eindproducten, verschillende bewerking stations, buffers en handling tussen al deze stappen die uitgevoerd worden door mensen, lopende banden, AGV’s en robots.

Om dit proces zo efficiënt mogelijk te laten verlopen is een complexe analyse noodzakelijk. Een Digital Twin van dit proces maakt het mogelijk door met enkele klikken verschillende scenario’s digitaal te testen zonder het fysieke proces te verstoren.

Met de resultaten van de simulatie en optimalisatie kunt u direct uw PLC’s en robots van de juiste programmering voorzien. Wanneer uw lopende proces problemen ondervindt, kan de output van de verschillende sensoren weer gebruikt worden als input voor uw Digital Twin. Op deze manier kunt u snel offline de juiste diagnose stellen, aanpassingen doorvoeren en zelfs voorspellen wanneer er preventief onderhoud nodig is.

Digital Twin en Industry 4.0

Met de opkomst van Industry 4.0 en Smart Industry zal u de term Digital Twin steeds vaker voorbij horen komen. Een belangrijk component in de Industry 4.0 gedachte is een hoge mate van automatisering van het productie proces. Hierbij verzamelen sensoren al dan niet direct gekoppeld aan het internet (IIoT, Industrial Internet of Things) grote hoeveelheden data (Big Data). Met deze data kunt u de Digital Twin voeden om zo offline aanpassingen te kunnen doen en dit over tal van andere productielocaties uit te rollen en te monitoren.

Digital Twin tools

Welke gereedschappen ondersteunen de Digital Twin gedachte? Op het gebied van productiesimulatie biedt Visual Components ons een zeer rijke toolset om de fabriek van de toekomst te bouwen, simuleren en te optimaliseren. Daarnaast ondersteunt ook het Dassault 3DExperience platform de Digital Twin gedachte waarbij een 3D-model de basis is voor alle disciplines die nodig zijn om een product te bedenken, ontwikkelen, produceren, verkopen en te onderhouden. De complete levenscyclus van het echte product wordt beheerd middels een virtuele tweeling. Op deze manier voorkomen we onnodige fouten omdat iedereen altijd over alle en meest up-to-date informatie beschikt.

Hoe gaat u uw Digital Twin inzetten?

Het concept Digital Twin neemt mede door Industry 4.0 een hoge vlucht. Hierdoor neemt de waarde van uw 3D-CAD model toe omdat er meer en meer bedrijfskritische data aan gekoppeld wordt. Data uit alle stappen in de levenscyclus van het echte product. Het 3D-CAD model heeft u vaak al. Ik ben benieuwd hoe u de eerste stappen gaat zetten en hoe het uw proces zal optimaliseren.