De concurrentie een stap voor blijven

De producten die Holmatro maakt, spreken tot de verbeelding. Het bedrijf, met de hoofdvestiging in Raamsdonkveer (NL), productievestigingen in Nederland en de Verenigde Staten en verder vestigingen in de UK, China en Polen, maakt hogedruk hydraulische gereedschappen voor industriële toepassingen en technische hulpverlening. Voor 85% richt het zich daarbij op de producten voor hulpdiensten. Het meest in het oog springend zijn de grote scharen en spreiders die de hulpdiensten gebruiken bij auto-ongelukken. In een mum van tijd wordt het dak van een auto afgeknipt en het wrak opengebogen om de slachtoffers uit hun benarde positie te bevrijden.

Veel van de producten die Holmatro maakt werken hydraulisch. De basis van zo’n systeem is altijd de hydraulische pomp. Daarop worden, met een slang, verschillende gereedschappen aangesloten. Holmatro werkt met verschillende soorten pompen: hand- en voetpompen, pompen aangedreven door een benzine- of dieselmotor en elektrische pompen. Een pomp die zijn energie haalt uit een accu had Holmatro tot voor kort niet in het assortiment, en die is nu ontwikkeld: de Greenline accupomp.

“Mobiel gebruik van onze producten is erg belangrijk”, aldus Hein van Riel, Manager Engineering bij Holmatro. “De toepassingen zijn legio. Denk aan Search And Rescue (SAR) teams die in een afgelegen gebied mensen moeten bevrijden die ergens onder vast zijn komen te zitten. Deze teams worden veelal met apparatuur door een helikopter afgezet. In zo’n geval is een lichte en compacte pomp noodzakelijk, die bovendien geschikt moet zijn voor luchttransport. Een accupomp mag door de lucht worden vervoerd, pompen met verbrandingsmotoren niet. Of denk aan reddingsoperaties in tunnels, zoals metro of mijnbouw. In afgesloten gangen kunnen benzine- en dieselmotoren niet gebruikt worden vanwege de uitlaatgassen. De behoefte aan een elektrische pomp met accu was daarom groot. Maar er worden ook andere eisen aan de pomp gesteld: een laag geluidsniveau beperkt de stress bij de slachtoffers en uiteraard moet de pomp op een volle accu lang genoeg kunnen werken om een operatie te voltooien.”

Doordat we met SOLIDWORKS werken kunnen we snel meerdere alternatieven naast elkaar zetten, wat anders niet mogelijk was geweest”

HEIN VAN RIEL

Manager Engineering

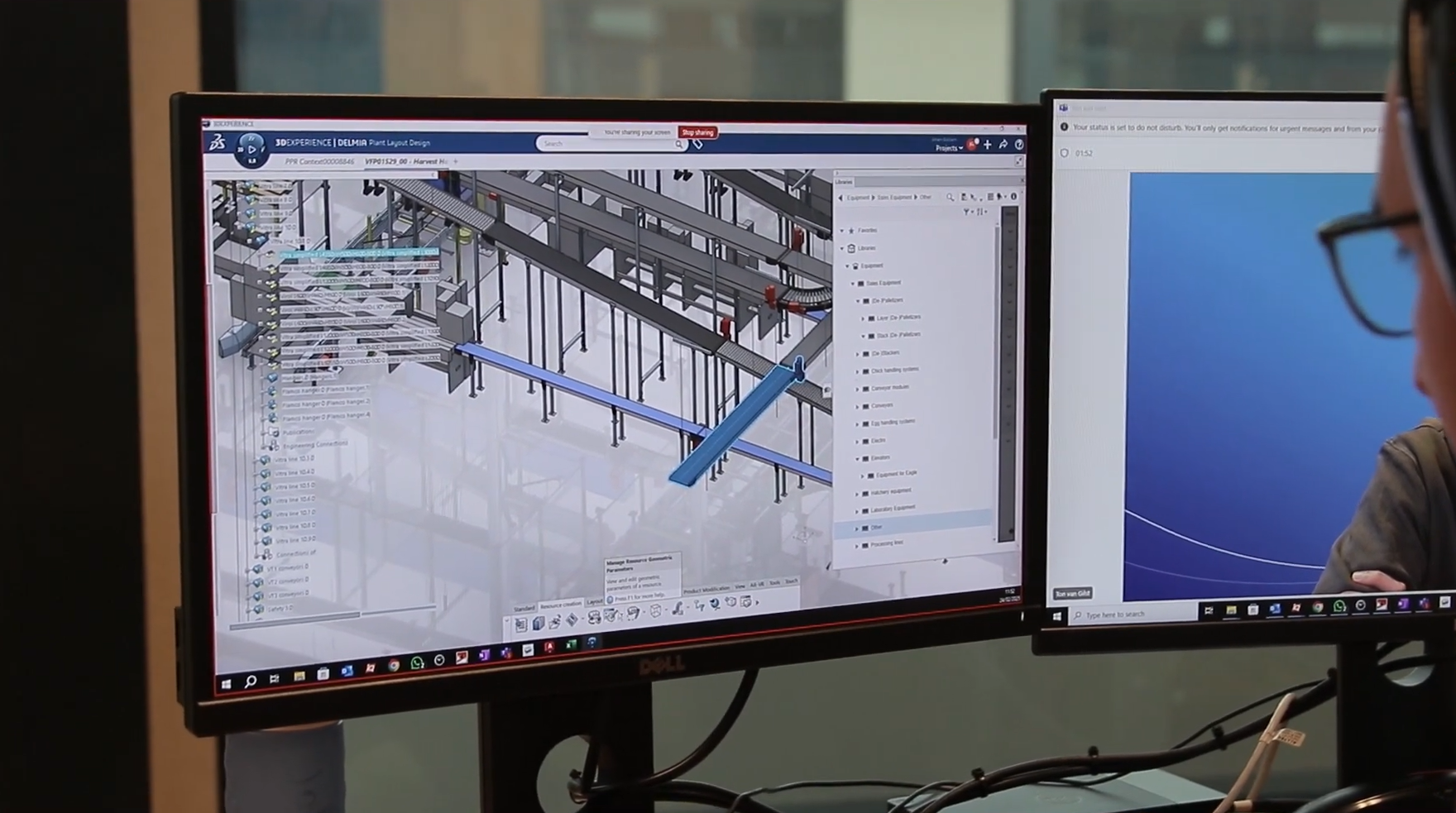

INZICHT IN HET ONTWERP

Holmatro kocht zijn eerste SOLIDWORKS licentie in 1998, en was daarmee erg vroeg met de overstap naar 3D-CAD. Hein van Riel herinnert zich: “In die tijd werkte iedereen met AutoCAD. De overgang naar 3D-CAD was een openbaring. Een onvoorstelbaar voordeel was dat je met SOLIDWORKS plotseling veel meer inzicht in het product kreeg. Je kon complexe vormen veel nauwkeuriger definiëren en daardoor werd het mogelijk om meer geavanceerdere, betere en lichtere producten te maken, producten die we anders simpelweg niet hadden kunnen maken. We werden innovatiever en dat heeft ons een enorme voorsprong in de markt bezorgd. Inmiddels kunnen wij ons productontwikkeling zonder onze circa 25 SOLIDWORKS licenties nauwelijks meer voorstellen.

Bij de ontwikkeling van de Greenline accupomp werd de bestaande benzine-aangedreven pomp als uitgangspunt genomen. Het uitgangspunt was dat de behuizing niet zou wijzigen. De vorm en afmeting lag daardoor eigenlijk al vast. Samen met ontwerpbureau Spark Design & Innovation B.V. werd eerst in SOLIDWORKS een aantal studies gedaan naar de plaatsing van componenten. Daarna werd één van de concepten verder uitgewerkt.

“Doordat we met SOLIDWORKS werkten konden we snel meerdere alternatieven naast elkaar zetten, wat anders niet mogelijk was geweest”, vertelt Hein van Riel. Het ontwikkelen van alternatieven zou zonder SOLIDWORKS te veel tijd kosten. Met SOLIDWORKS zijn we niet alleen in staat om meer alternatieven naast elkaar te zetten, ze worden ook nog eens veel beter gevisualiseerd. De visualisaties uit SOLIDWORKS zijn essentieel voor de communicatie in het ontwerpproces. Het stelt ons daardoor in staat om alle ontwerpvarianten goed te beoordelen. We hebben in het ontwerpproces nog wel enkele fysieke modellen gemaakt, door middel van 3D printing, maar in verhouding tot de complexiteit van het project is dat aantal eigenlijk heel klein. Zonder het inzicht in de realistische 3D data, hadden we zeker veel meer modellen moeten maken. Niet alleen zouden daarmee de kosten omhoog gegaan zijn, ook de ontwerptijd zou flink toegenomen zijn. En de time-to-market is voor ons uiteraard erg belangrijk. Uiteindelijk gaat het er om de concurrentie altijd een stap voor te blijven.”

GEGEVENSUITWISSELING

“In het productontwikkelingsproces hebben we veel te maken met de uitwisseling van CAD-gegevens” aldus Hein van Riel. “Bij de ontwikkeling werken we nauw samen met Spark Design & Innovation. Doordat er deels bij hun, en deels bij ons ontwikkeld wordt, gaan regelmatig bestanden heen en weer, SOLIDWORKS biedt ons hiervoor de mogelijkheid. De uitwisseling van bestanden gaat goed, al merken we wel dat het van heel groot belang is om duidelijke afspraken te maken over de uitwisseling: hoe bouwen we het model op, hoe gaan we om met externe relaties in modellen, enzovoort.

“Aan de productiekant krijgen we opnieuw met uitwisseling van CAD-gegevens te maken. Veel onderdelen produceren we zelf, maar bijvoorbeeld de kunststof schaaldelen, die gespuitgiet zijn, worden door een toeleverancier geproduceerd. De productie van de spuitgietmatrijs gebeurt rechtstreeks op basis van de SOLIDWORKS-bestanden. Ook hier maken we flinke tijdswinst. Deze onderdelen zijn simpelweg te complex om op tekening uit te werken, dat zou enorm veel tijd kosten. Onvermijdelijk bij zulke complexe producten komen er bij de productie nog wel eens fouten naar boven. Gelukkig kunnen we dat met de analyse tools die SOLIDWORKS biedt, en het inzicht dat de CAD-modellen geven, voor een groot deel voorkomen. Maar mocht er toch een wijziging komen, dan is die altijd vrij snel in de modellen door te voeren, waarbij je altijd grip houd op de impact die zo’n wijziging heeft op andere onderdelen en het hele product.

.png)