“3D printen is een leuke hobby, maar functioneel heb je er niets aan.” Je zult het vast wel eens gehoord hebben. Maar niets is minder waar, ook met 3D printen kunnen we zeker wel sterke onderdelen verkrijgen. Onderdelen die we ook daadwerkelijk kunnen gebruiken en die tot op zekere hoogte ook de nodige krachten kunnen verdragen. Benieuwd? Lees snel verder!

De sterkte van onze 3D geprinte onderdelen hangt natuurlijk allereerst voor een deel af van het gebruikte materiaal. Het meest voorkomende materiaal voor FDM is toch nog wel PLA. Dit heeft onder andere te maken met het feit dat PLA voor de beginnende gebruiker vaak makkelijker in gebruik is en prijstechnisch ook nog aantrekkelijk is. ABS heeft daarbij als nadeel meer schadelijke uitstoofstoffen. Echter is ABS over het algemeen wel sterker dan PLA en zal het net wat meer krachten verdragen voordat het model zal breken. Dit brengt ons ook direct op de eerste belangrijke factor bij sterke 3D prints: het materiaal.

Afbeelding 1: Niet alleen tal van kleuren, maar ook verschillende materialen zijn verkrijgbaar.

Materiaal en kleuren

Wanneer we aan het kijken zijn naar materialen, zien we al snel een enorm scala aan kleuren. In principe is bijna iedere kleur wel te verkrijgen als filament voor FDM printen. Waar we echter bij kleuren enkel een visueel onderscheid krijgen, kunnen we bij andere materialen ook andere mechanische eigenschappen krijgen. Heel interessant dus als we sterkere onderdelen willen krijgen uit onze 3D printer. Nu is het tegenwoordig ook al mogelijk om te 3D printen in aluminium en verschillende staalsoorten, echter vergt dit meestal ook een ander printproces dan FDM. Hier zijn enkele uitzonderingen op te noemen zoals onder andere de printers van Markforged, waarbij er toch metalen onderdelen geprinte kunnen worden d.m.v. het FDM principe. Echter zijn hier toch nog grote verschillen met de “standaard” FDM printers te noemen, zoals de noodzaak van verschillende nabewerkingen om de uiteindelijke sterkte te behalen en het prijskaartje. Het moet echter wel gezegd worden dat het dus wel mogelijk is met FDM. De meer prijstoegankelijke printers hebben daarbij wel beschikbare filamenten met metaaldeeltjes, maar deze zijn voornamelijk gericht op een metaal-look in plaats van ook de daadwerkelijke sterkte. Deze wordt namelijk pas echt behaald als het onderdeel door middel van een sinter proces wordt na bewerkt, waarbij de onderlinge metaaldeeltjes samensmelten. Zolang dit niet gebeurd, is de sterkte van het onderdeel niet te vergelijken.

Verschillende filamenten

Wanneer we echter kijken naar de materialen voor de meeste FDM printers, is hier ook zeker nog onderscheid in te maken. Er zijn tal van filamenten beschikbaar, zoals de meest bekende PLA en ABS, maar ook PETG, flexibele materialen, Nylon, PC en filamenten met bijvoorbeeld carbon fiber deeltjes zijn verkrijgbaar. Deze hebben ieder hun eigen eigenschappen die in overweging genomen kunnen worden bij het kiezen van het juiste filament. Niet alleen verschillende sterktes, maar bijvoorbeeld ook verschillende mate van flexibiliteit kunnen het materiaal juist geschikt maken voor jouw print. Hoewel een materiaal niet perse sterker is, kan iets meer flexibiliteit er wel voor zorgen dat jouw onderdeel minder snel breekt wanneer het juist onderhevig is aan buiging in plaats van druk. Denk dus ook goed na over het gebruik van het uiteindelijke model.

Settings fijnstellen

Maar materiaal is niet het enige wat ons een sterkere print kan geven, zeker niet. Ook binnen onze slicer settings kunnen we nog het e.e.a. fijnstellen om ervoor te zorgen dat ons model niet direct kapot gaat wanneer we het per ongeluk laten vallen. Om te beginnen de infill. Zoals in mijn vorige blog te lezen is, kunnen we ook hier tal van zaken aanpassen om de kwaliteit van het model te optimaliseren. Het type infill patroon bepaalt voor een deel al onze uiteindelijke sterkte, simpele lijnen zijn bijvoorbeeld meer bedoeld om het model simpelweg te kunnen bouwen en een bekende Honeycomb structuur is echt gericht op stevigheid. Naast het patroon draagt het vulpercentage ook voor een groot deel bij aan wat ons model aankan. Afhankelijk van de functie kan het lonen het percentage op te schroeven. Let hierbij wel op dat 100% nog steeds niet echt “massief” is. Met FDM printen bouwen we het model immers laag voor laag op door middel van een dunne draad. Ook al leggen we elke lijn tegen elkaar aan, het blijft een model bestaand uit individuele lijnen. Dit is anders dan wanneer een onderdeel gegoten wordt waarbij de inwendige structuur in zijn geheel samensmelt. Het kan daarom ook overkill zijn om 100% te gebruiken. Advies is om hiermee te testen voor jouw specifieke toepassing.

Opbouw van het model

Dit gezegd hebbende, gaan we verder in op het aspect dat we ons model laag voor laag en lijn voor lijn opbouwen. Hoe vol we ons model ook opbouwen, het resultaat blijft afhankelijk van de hechtingscapaciteit van al die verschillende lijnen onderling. Wat nou als we ons juist hierop focussen? De dikte van deze lijnen wordt namelijk bepaald door onze extrusion/line width (niet te verwarren met de in de vorige blog beschreven infill width). Waar deze vaak overeenkomt met onze nozzle diameter, kunnen we deze ook vergroten. Dat zal de printer forceren om dikkere lijnen neer te leggen wat de onderlinge hechting ten goede komt. De positie van de lijnen blijft namelijk wel gelijk, dus zal er simpelweg meer materiaal in elkaar vloeien.

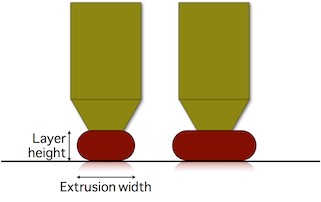

Afbeelding 2: Verschil in extrusion width.

Gebruik makend van deze kennis, kunnen we dit natuurlijk ook toepassen in de hechting tussen de verschillende lagen: onze layer height. Hoe kleiner deze hoogte, hoe meer de verschillende lagen op elkaar gedrukt zullen worden. En ook hier geldt: hoe beter deze hechting is, hoe steviger ons eindresultaat.

Met of zonder koeling

Nog een ander aspect wat van invloed is op deze onderliggende hechting, is de koeling. De mate waarin het materiaal afkoelt wanneer het uit de printkop komt, is van grote invloed op de uiteindelijke sterkte van ons model. Wanneer er namelijk te veel koeling plaatsvindt, zal de dunne draad een te lage temperatuur hebben om nog te kunnen samensmelten met het omliggende materiaal. Maar wanneer er daarentegen juist te weinig koeling is, wordt het weer lastiger om overhangs te printen en zul je vaak ook inleveren op kwaliteit. Er is hier dus geen goed of fout, dit is echt afhankelijk van de print.

Afbeelding 3: Print mét en zónder koeling.

Koeling is dus in de meeste gevallen wel cruciaal, omdat het materiaal anders door de mate van “vloeibaarheid” wil inzakken. Wanneer je een groot model aan het printen bent, kan het materiaal nog wel de tijd hebben om af te koelen voordat de volgende lijn of laag eraan komt, maar zeker bij kleinere modellen is deze “koeltijd” relatief klein waardoor we wel actieve koeling nodig hebben. Ook hier geldt dat je dient te experimenteren om de juiste instelling te vinden voor jouw print.

Perimeters aanpassen

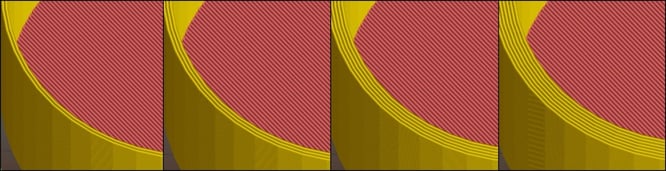

Als laatste kunnen we nog invloed uitoefenen door het aanpassen van het aantal perimeters: de dikte in aantal lijnen van iedere geprinte wand. Hoe hoger dit aantal, hoe dikker de wanden. Naast een dikkere extrusion width wat al zorgt voor meer volume per wand, kunnen we ook deze aantallen verhogen om aanzienlijke meer materiaal te plaatsen.

Dit is soms ook nodig bij bijvoorbeeld lichte hellingen, waarbij er door de laaghoogte openingen kunnen ontstaan wanneer er te weinig perimeters worden gebruikt. De individuele wanden zijn dan te dun om het volledige oppervlak te vullen. Wanneer we hier puur de extrusion width zouden verhogen, wordt de oppervlakte van de helling weer onnauwkeuriger doordat er door die ene lijn al meer van het model wordt geprint, waardoor er dus minder details geplaatst kunnen worden. Hierbij gaat de kwaliteit achteruit. Er zal dus gespeeld moeten worden met deze twee settings om de optimale samenhang te vinden.

Maar ook wanneer we het voor de kwaliteit niet nodig hebben, zal het verhogen van het aantal perimeters de wand beduidend meer materiaal geven wat uiteindelijke resulteert in meer sterkte. Hiermee hebben we ook een goede reden om dit aantal op te hogen. Uiteraard kost dit meer printtijd en meer materiaal, dus wees hier ook kritisch in wat noodzakelijk is. Zoals ook eerder aangegeven, zelfs een hol geprint FDM model kan al redelijke krachten opvangen.

Afbeelding 4: Verschillende aantal perimeters.

Kort samengevat hebben we een aantal onderwerpen die van belang zijn wanneer sterkte van onze prints belangrijk is: materiaal, infill, extrusion width, layer height, koeling en perimeters. Wanneer je vindt dat je print te zwak is voor jouw toepassing, overweeg dan om eens om naar deze settings te kijken. Het lukt je dan vast en zeker om een sterker model te krijgen.

Mocht je er toch niet uitkomen, laat dan gerust een bericht achter zodat we in contact kunnen komen om te kijken wat wij nog voor je kunnen betekenen.

Benieuwd naar mijn volgende blog? Houd onze kanalen in de gaten of abonneer je op onze nieuwsbrief.

💡 Tip

We bieden een ééndaagse training waarin we samen door de beginselen van 3D printen lopen.

.png)